|

L |

a mise au point d’un revêtement anticorrosion

présente un intérêt économique et technique. Les coûts et les conséquences

engendrés par la corrosion (perte de métaux, protection anticorrosion, maintenance)

sont estimés à 3% du produit national brut dans les pays industrialisés. Parmi

ces conséquences, on peut citer, par exemple, la destruction prématurée des

structures en acier soumises à l’action corrosive de l’eau et de l’air en

atmosphères chlorées ou soufrées. Depuis plus de soixante ans, la protection

des aciers contre la corrosion est assurée par le dépôt d’un métal à faible

coût, le zinc qui lui confère une bonne résistance à la corrosion. De

nombreuses branches d’activités industrielles (le bâtiment, le génie civil,

l’électroménager, l’automobile etc.) utilisent l’acier galvanisé car après

revêtement, la pièce peut être forgée, soudée, phosphatée et peinte. L’activité

protection contre la corrosion, à elle seule, consomme environ 35% de la production

de zinc.

L’élaboration d’un dépôt de zinc peut se faire

selon deux types de procédés : au trempé dans un bain de zinc fondu ou par

électrocristallisation. Le choix est déterminé en fonction des caractéristiques

que l'on veut donner aux dépôts et des épaisseurs désirées. Les tôles utilisées

dans le secteur automobile nécessitent des mises en formes (emboutissages,

pliages) qui rendent indispensables un contrôle rigoureux de la structure et de

l’épaisseur du dépôt. Les dépôts ont une épaisseur de l’ordre de 10 à 30 mm selon la fonction ou

la position de la pièce sur le véhicule. De tels dépôts ne peuvent pas

s’obtenir par galvanisation à chaud car l’épaisseur minimale accessible est de

50 mm. Les

dépôts sont donc élaborés par électrocristallisation. Cette technique permet un

parfait contrôle de l’épaisseur pour ces ordres de grandeur.

Le dépôt de zinc

joue, dans un premier temps, un rôle un protection physique. En effet, en

fonction du milieu d’exposition, il forme différents types de produits de

corrosion qui possèdent des propriétés intéressantes. En atmosphère sèche et à

température ambiante, une très mince couche d’oxyde se forme rapidement. Dans

l’air humide, c'est une couche de produits insolubles composés de carbonate de

zinc (ZnCO3) (dont la forme naturelle est la smithonite),

d’hexahydroxydicarbonate de pentazinc et de l’hydroxyde de zinc Zn(OH)2

sous diverses formes allotropiques. Dans l’eau de mer, apparaissent des sels de

zinc tels que la simonkolléite ZnCl24(ZnOH)2. Dans les

trois milieux, les produits de corrosion forment une couche protectrice qui

ralentit la dissolution du zinc. Ainsi, l’acier est isolé du milieu agressif

par une couche de zinc et une couche de produits de corrosion. Autre point

important, en cas de mise à nu du substrat ferreux, le zinc peut, contrairement

à un revêtement organique, colmater la blessure par la formation des ces

oxydes. Lorsqu'une blessure du dépôt de zinc met l'acier à nu, le zinc joue un

autre rôle. Pour le comprendre, il faut examiner les potentiels

électrochimiques respectifs de chaque métal. Les données numériques sont

données dans le tableau suivant:

|

Couple électrochimique |

Potentiel en mV |

|

Electrode saturée au calomel (KCl) |

241 |

|

H+/H2 |

0 |

|

Ni2+/Ni |

-230 |

|

Co2+/Co |

-280 |

|

Fe2+/Fe |

-409 |

|

Zn2+/Zn |

-762 |

|

Mn2+/Mn |

-1029 |

Potentiels électrochimiques théoriques.

Le zinc présente

un potentiel électrochimique théorique inférieur de 353 mV par rapport au fer. En

cas de contact entre les deux métaux, le zinc s'oxyde (anode sacrificielle) et

le fer (cathode) se trouve protégé.

e- e- e-

Nous pouvons résumer les trois effets

protecteurs du zinc par les schémas suivants:

Nous pouvons résumer les trois effets

protecteurs du zinc par les schémas suivants:

Protection physique Colmatage de blessure Protection cathodique

Différents

aspects de la protection du zinc sur un substrat ferreux.

Depuis les années soixante, la demande de

protection anticorrosion des carrosseries automobiles augmente fortement. Les

dépôts de zinc ne suffisant plus à assurer une garantie suffisante contre la

corrosion pour des durées de plus de trois ans, l’ensemble des constructeurs

ont axé leurs recherches sur des revêtements électrodéposés de plus en plus

performants permettant de plus en plus d’applications. Une voie consiste à

développer les systèmes alliés à base de zinc qui présentent une résistance à

la corrosion supérieure aux dépôts de zinc. Ainsi le zinc-nickel, le zinc-fer,

et le zinc-cobalt reçoivent un vif intérêt dans le milieu industriel car ils

permettent de très bonnes finitions (phosphatations, chromatations,

cosmétiques…) et des applications spécifiques (adhérisation de caoutchouc…).

Pour comprendre l'intérêt de l'utilisation des

zincs alliés, il faut considérer deux aspects. Le premier aspect concerne la

modification de la cinétique d'électrocristallisation par l'introduction d'un

second métal. Cet aspect est difficile à appréhender et nous ne pouvons pas

attribuer à priori de préférence à un métal en particulier. Le deuxième aspect

concerne le rôle du second métal dans le dépôt.

De la même manière que l'on considère la

valeur relative du potentiel du zinc par rapport au fer, il est nécessaire de

considérer la valeur relative du potentiel de l'élément d'alliage par rapport

au zinc. Si on examine les potentiels relatifs des différents couples, nous

constatons que le nickel, le fer, le cobalt ont des potentiels cathodiques par

rapport au zinc. Ces éléments ne peuvent donc pas jouer de rôle sacrificiel par

rapport au zinc. De plus, ils sont susceptibles d'accélérer le processus de

corrosion en induisant des couplages galvaniques qui conduisent à une

dézincification.

Partant de ce constat, une thèse à été initiée

au Laboratoire de Physico Chimie des Matériaux de Marseille par M. Eyraud [1]

concernant l'élaboration d'un dépôt de zinc-manganèse. En effet, le manganèse

présente par rapport au zinc et au fer un intérêt réel sur le plan

électrochimique. Son potentiel électrochimique est en effet inférieur à celui

du zinc. Il est donc susceptible de fournir une protection cathodique à la fois

à l'acier et au zinc. En considérant les lois thermodynamiques, le manganèse

puis le zinc et enfin l'acier doivent être successivement oxydés. Etant donné

la différence entre les potentiels électrochimiques du zinc et du manganèse,

ils ne peuvent pas se déposer simultanément et un additif est nécessaire pour

rapprocher les potentiels d'électrocristallisation. Le citrate en milieu

sulfate a été utilisé dans toutes les études publiées sur le codépôt du zinc et

du manganèse mais M. Eyraud [1] a

montré que ce bain nécessite un contrôle très rigoureux du pH dans un

intervalle de 0,4 unités. L'utilisation de ce type de bain en milieu industriel

semble donc compromise malgré de très bonnes performances du revêtement tant au

point de vue de la tenue à la corrosion que du point de vue de sa soudabilité,

de sa phosphatabilité et de son comportement à la peinture.

La bonne résistance à la corrosion des dépôts

de zinc-manganèse, nous a incité à rechercher un nouveau bain qui permette d'élaborer

industriellement des dépôts Zn-Mn. La présence d'ammonium étant indispensable à

la cristallisation du manganèse, le bain choisi est à base de chlorure

d'ammonium.

![]() La première partie de

cette étude présente rapidement, les caractéristiques générales des métaux

utilisés et l’électrocristallisation.

La première partie de

cette étude présente rapidement, les caractéristiques générales des métaux

utilisés et l’électrocristallisation.

![]() La deuxième partie est

consacrée à la description des dispositifs et des techniques électrochimiques,

ainsi qu’aux méthodes d’analyse.

La deuxième partie est

consacrée à la description des dispositifs et des techniques électrochimiques,

ainsi qu’aux méthodes d’analyse.

![]() La troisième partie est

une étude du rôle des additifs sur la cinétique d’électrocristallisation du

zinc, du manganèse et de l’alliage zinc-manganèse. La présence de certaines

substances organiques, désignées sous le nom général d’additifs, est

indispensable pour obtenir des dépôts de bonne qualité, même dans le cas de

l’électrocristallisation d’un seul métal. Dans le cas de deux métaux à déposer,

la présence de ces additifs permet aussi, en modifiant les surtensions de

cristallisation, d’obtenir une déposition simultanée et donc un alliage. Une

étude cinétique préliminaire tente de comprendre l’action des additifs sur un

mécanisme de réduction plus simple que celle d’un métal, c’est la réduction du

proton. L’intérêt est double car, étant donné les potentiels très actifs du

zinc et du manganèse, la réduction du proton accompagnera toujours leur

électrocristallisation. L'étude de la réduction du proton est par conséquent

nécessaire.

La troisième partie est

une étude du rôle des additifs sur la cinétique d’électrocristallisation du

zinc, du manganèse et de l’alliage zinc-manganèse. La présence de certaines

substances organiques, désignées sous le nom général d’additifs, est

indispensable pour obtenir des dépôts de bonne qualité, même dans le cas de

l’électrocristallisation d’un seul métal. Dans le cas de deux métaux à déposer,

la présence de ces additifs permet aussi, en modifiant les surtensions de

cristallisation, d’obtenir une déposition simultanée et donc un alliage. Une

étude cinétique préliminaire tente de comprendre l’action des additifs sur un

mécanisme de réduction plus simple que celle d’un métal, c’est la réduction du

proton. L’intérêt est double car, étant donné les potentiels très actifs du

zinc et du manganèse, la réduction du proton accompagnera toujours leur

électrocristallisation. L'étude de la réduction du proton est par conséquent

nécessaire.

![]() L’élaboration des dépôts

massifs et leur caractérisation constituent la quatrième partie. Une étude en

cellule de Hull permet de déterminer les paramètres d'élaboration des dépôts.

Leur caractérisation est faite par différents types de microscopie, par

diffraction de rayons X, par spectrométrie XPS. Le comportement à la corrosion

est une des difficultés majeures de la caractérisation. En effet les méthodes

utilisées habituellement sont très difficilement applicables aux dépôts

métalliques et il n’existe pas de méthodes spécifiques. Ainsi, les courbes de

polarisation et la spectrométrie d’impédance électrochimique seront utilisées

pour cette caractérisation.

L’élaboration des dépôts

massifs et leur caractérisation constituent la quatrième partie. Une étude en

cellule de Hull permet de déterminer les paramètres d'élaboration des dépôts.

Leur caractérisation est faite par différents types de microscopie, par

diffraction de rayons X, par spectrométrie XPS. Le comportement à la corrosion

est une des difficultés majeures de la caractérisation. En effet les méthodes

utilisées habituellement sont très difficilement applicables aux dépôts

métalliques et il n’existe pas de méthodes spécifiques. Ainsi, les courbes de

polarisation et la spectrométrie d’impédance électrochimique seront utilisées

pour cette caractérisation.

![]() La dernière partie est

consacrée à l'étude de revêtements exposés en corrosion naturelle.

La dernière partie est

consacrée à l'étude de revêtements exposés en corrosion naturelle.

I )

Généralités

I ) 1 Le zinc

Le tableau

ci-dessous présente les données numériques des propriétés

physico-chimiques du zinc :

|

Symbole |

Zn |

|

Numéro atomique |

30 |

|

Densité |

7,14 |

|

Masse atomique |

65,38 |

|

Rayon atomique |

0,74 Å |

|

Système cristallin |

Hexagonal compact (a = 2,665Å, c = 4,947Å, c/a = 1,8563) |

|

Température de fusion |

419,5°C |

L’électrocristallisation de zinc peut se faire

à partir de plusieurs types de bains de zingage (acide (KCl) , alcalin (NaOH)),

en fonction des caractéristiques de la pièce à traiter (dimensions, formes,

etc.) , de l’épaisseur du dépôt de zinc et de l’aspect que l’on désire, mat ou

brillant. Dans tous les cas on utilise des additifs qui permettent d'obtenir

des dépôts de bonnes qualités [2-11].

I ) 2 Le manganèse

Très voisin du fer par ses propriétés

physico-chimiques, le manganèse est extrêmement répandu. La connaissance de la

magnésie noire (bioxyde de manganèse naturel) remonte à la plus haute

antiquité: Pline mentionne son emploi dans la fabrication du verre. Le

manganèse peut être obtenu par réduction des oxydes ou par électrolyse. Le

manganèse, à l'état pur, ne présente pas de propriétés physiques ou mécaniques

intéressantes et de ce fait n'est pas utilisé à l'état pur. Par contre, il

constitue un élément d'addition appréciable dans les alliages (acier et non

ferreux).

I ) 2.1 Propriétés physico-chimiques du manganèse

Le tableau

ci-dessous présente les données numériques des propriétés

physico-chimiques du manganèse :

|

Symbole |

Manganèse |

|

Numéro atomique |

25 |

|

Masse atomique |

54,938 |

|

Température de fusion |

1244°C |

Le manganèse cristallise d'une manière

complexe sous la forme de quatre variétés allotropiques [12-14]. Chaque phase

offre des caractéristiques spécifiques et un domaine de température d'existence

propre. Ces diverses phases du manganèse sont : alpha (stable jusqu'à 700°C),

bêta (entre 700 et 1079°C), gamma (entre 1079 et 1143°C) et delta (entre 1143°C

et la température de fusion).

Variété allotropique a

Stable à la température ambiante, elle a une

masse volumique de 7,44 gcm-3. Sa structure dérive du système

cubique centré avec un paramètre a = 8,944 Å. A chaque point de son réseau est

associé un groupe de 29 atomes. La maille élémentaire comprend ainsi 58 atomes.

Autour de chaque atome du réseau cubique

centré sont disposés :

![]() 4 atomes A formant un tétraèdre,

4 atomes A formant un tétraèdre,

![]() 12 atomes D1 formant un

polyèdre à 14 faces cubiques et octaédriques,

12 atomes D1 formant un

polyèdre à 14 faces cubiques et octaédriques,

![]() 12 atomes D2 formant un

octaèdre à 4 faces triangulaires et 4 faces hexagonales.

12 atomes D2 formant un

octaèdre à 4 faces triangulaires et 4 faces hexagonales.

Etant donné sa structure complexe la variété a du manganèse présente

peu de plans de glissement et se caractérise par sa fragilité. La structure du

manganèse a est schématisée par la figure ci-dessous:

C'est un réseau cubique

complexe comportant 20 atomes par maille élémentaire dont le paramètre (a) vaut

6,289 Å. Les 20 atomes sont disposés en deux groupes, l'un de 12 atomes (type

I), l'autre de 8 atomes (type II). Sa masse volumique vaut 7,299 gcm-3.

La structure du manganèse b est schématisée par la figure ci-dessous:

C'est un réseau cubique

complexe comportant 20 atomes par maille élémentaire dont le paramètre (a) vaut

6,289 Å. Les 20 atomes sont disposés en deux groupes, l'un de 12 atomes (type

I), l'autre de 8 atomes (type II). Sa masse volumique vaut 7,299 gcm-3.

La structure du manganèse b est schématisée par la figure ci-dessous:

Elle présente deux structures en fonction de la

température. A température élevée, la structure est cubique à faces centrées

simple (a = 3,86 Å). A température ambiante, la structure est quadratique à

faces centrées simple (a = 3,776 Å) et le rapport des paramètres c/a = 0,937).

Ces structures ainsi que leurs domaines de stabilité ont été déterminés par

extrapolation. La masse volumique est de 7,21 gcm-3.

Appartenant au système cubique centré simple

(a= 3,075 Å à 1140°C et 3,057 Å à 1244°C), la forme d est une variété de haute température.

Transformation

allotropiques du manganèse

Entre les différentes variétés allotropiques

du manganèse, peuvent avoir lieu les transformations suivantes :

700°C 1079°C 1143°C 1244°C

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() a b g d Liquide

a b g d Liquide

métastable

métastable

dés

la température ambiante

Le tableau suivant reprend les données

relatives aux propriétés des quatre variétés allotropiques du manganèse :

|

Formes allotropique du Manganèse |

a |

b |

g |

d |

|

Structure cristalline |

c.c. Complexe |

c. Complexe |

c.f.c./t.f.c. |

c.c. |

|

Nombre d'atomes par maille |

58 |

20 |

4 |

2 |

|

Paramètre cristallin (Å) |

8,944 |

6,289 |

3,86 a=3,766 c/a=0,937 |

3,066 |

|

Température de transformation (°C) |

700 |

1079 |

1143 |

1244 |

|

Densité à 20°C (gcm-3) |

7,43 |

7,29 |

7,18 |

6,3 |

|

Potentiel Standard (mV/ENH) |

-1058 |

* |

-1085 |

* |

Ce tableau indique deux potentiels standards du couple Mn/Mn2+.

En effet par électrolyse en solution aqueuse, on obtient soit le manganèse

alpha dur et fragile, soit le manganèse gamma, ductile. De plus, certains

travaux précisent qu'il se forme au début de l'électrolyse une couche amorphe de

manganèse a qui présente une faible surtension d'hydrogène. Au cours de

l'électrolyse, le dégagement intense d'hydrogène provoque une alcalinisation de

la couche de l'électrolyte voisine de la cathode. Le potentiel d'électrode

décroît ainsi jusqu'à une valeur inférieure au potentiel d'équilibre du

manganèse g, où le manganèse se dépose sous cette forme allotropique. Le manganèse

gamma se transforme d'une manière irréversible en manganèse alpha au cours du

temps, à une vitesse qui dépend de la température.

I ) 2.2 Electrocristallisation du manganèse

Le manganèse est le métal le moins noble

obtenu par électrolyse en solutions aqueuses. Son élaboration est délicate et

exige un certain nombre de précautions. L'électrolyte de base, constitué à

partir de sel de manganèse, ne doit pas contenir d'impuretés métalliques.

Celles ci se déposent préférentiellement au manganèse et sont susceptibles soit

de provoquer une pollution du dépôt avec formation de couple galvanique, soit

d'empêcher tout dépôt (cas du cobalt, de l'argent, du cuivre, du nickel).

Durant les années quarante, Dean [15] puis l' "US bureau of Mines"

ont développé un procédé d'extraction du manganèse par électrolyse qui a obtenu

un grand succès. Les solutions chlorhydriques ou sulfuriques sont les plus

utilisées, elles se caractérisent dans tous les cas par la présence d'ammonium

dont le rôle est déterminant.

Rôle de l'ammonium [14 et ses références]

Le cation ammonium intervient en concentration

minimale de 20 g l-1 pour trois raisons :

![]() l'effet tampon du couple

NH4+/NH3

l'effet tampon du couple

NH4+/NH3

![]() l'activation de la

cathode

l'activation de la

cathode

![]() la conductivité du bain.

la conductivité du bain.

Détaillons chacun de ces aspects.

![]() Effet tampon du couple NH4+/NH3

Effet tampon du couple NH4+/NH3

Le couple NH4+/NH3 confère

au bain une propriété tampon dans le domaine de pH légèrement basique (7-8) qui

est habituellement celle des catholytes d'extraction du manganèse. Un pH plus

faible favorise la réduction du proton au détriment de la réduction du cation

manganeux occasionnant ainsi une diminution du rendement de courant du dépôt de

manganèse. Un pH plus élevé favorise la précipitation de l'hydroxyde de

manganèse qui risque d'être inclus dans le dépôt. L'accroissement de la

concentration en cations ammonium et/ou manganeux dans l'électrolyte améliore

son pouvoir tampon. La concentration de l'ammoniac est liée au pH par

l'équilibre :

NH4+ ó NH3 +

H+ (1)

Soit encore:

NH4+ + OH- ó NH3 +

H2O (2)

Les cations

manganeux modifient la courbe de neutralisation d'une solution d'ammonium. En

effet, en solution aqueuse, il existe entre NH3 et Mn2+

une interaction qui conduit à la formation de complexes aminés suivant la

réaction:

[Mn(H2O)x]2+

+ n NH3 ó [Mn(NH3)n(H2O)x-n]2+

+ nH2O (3)

Cette réaction déplace

vers la droite l'équilibre des réactions (1) et (2) de formation de NH3

et fait décroître le pH de la solution. L'électrolyte peut être ainsi considéré

comme un système Mn2+/NH4+/NH3/H2O

dans lequel les complexes [Mn(NH3)n(H2O)x-n]++

empêchent la précipitation d'hydroxyde de manganèse suivant la réaction :

Mn2+ + 2OH- ó Mn

(OH)2 (4)

Pour une solution

dont le pH est inférieur à 10, le Mn(OH)2 précipite si la

concentration d'ammonium est insuffisante, ce qui peut s'expliquer par les réactions

suivantes:

![]() Dissociation de

l'ammoniaque si le rapport [NH4+ ] /[ Mn2+ ]

est inférieur à 1.

Dissociation de

l'ammoniaque si le rapport [NH4+ ] /[ Mn2+ ]

est inférieur à 1.

Mn2+ +

n(NH4OH) + b NH4+ ó Mn(OH)2 +(n-2) NH4OH

+ (b+2) NH4+ (5)

![]() Complexation du cation

Mn2+ si ce rapport est

supérieur à 1.

Complexation du cation

Mn2+ si ce rapport est

supérieur à 1.

Mn2+ + n(NH4OH) + a NH4+ ó Mn(NH3)n++ + nH2O + a NH4+ (6)

Pendant

l'électrolyse du manganèse, le dégagement d'hydrogène provoque une

alcalinisation de l'électrolyte à proximité de la cathode. Cet effet est

favorisé par la présence du cation NH4+ qui diminue la

surtension de dégagement d'hydrogène. On peut supposer que la décharge de ce

cation est possible, dans le domaine de pH légèrement basique, suivant la

réaction:

NH4+ + e- è Hads + NH 3(aq)

L'hydrogène adsorbé

diffuse dans le métal et forme, par recombinaison, de l'hydrogène gazeux.

Globalement la

réaction devient:

![]()

2NH4+ + 2e- è 2

NH 3(aq) + H2

![]() Activation de la cathode

Activation de la cathode

En solution aqueuse neutre, le manganèse se

passive très rapidement. La couche d'oxyde qui se forme, ralentit puis bloque

la croissance du dépôt en augmentant la surtension cathodique. De ce fait,

l'élaboration du manganèse par électrolyse est impossible en l'absence de

dépassivation. Or, l'ammonium favorise l'autodissolution du manganèse et libère

la surface de l'électrode. Le manganèse peut alors se déposer plus facilement

avec une surtension cathodique plus faible. L'ajout de 2 moles l-1

de (NH4+)2SO4 à une solution 0,5M

de MnSO4 à pH 8,2 à 25°C, lors d'une électrolyses à 9,5 Adm-2,

modifie le potentiel cathodique de –1472 mV/ENH à –1193 mV/ENH. L'ammonium

introduit dans l'électrolyte, active ainsi la surface de l'électrode de

manganèse et rend possible la formation d'un dépôt.

![]() Conductivité du bain

Conductivité du bain

Enfin, la présence des sels d'ammonium

améliore la conductivité électrique de l'électrolyte qui doit permettre

l'utilisation de hautes densités de courant.

Dans la plupart des cas, l'électrolyse du

manganèse se déroule dans une cellule à compartiment double, l'anode et la

cathode étant séparées par un diaphragme. En effet, en absence de diaphragme,

l'acidification de l'électrolyte résultant des réactions qui ont lieu du côté

anodique, peut occasionner une diminution du pH à la cathode. Malgré l'effet

tampon du couple NH4+/NH3, le dégagement

cathodique d'hydrogène est ainsi favorisé par rapport à la réaction de

réduction des espèces manganèse.

En milieu sulfate, des cations manganeux

s'oxydent en Mn 4+ avec formation de dioxyde de manganèse qui peut

adhérer ou non à l'anode et être inclus dans le dépôt de manganèse. La réaction

d'oxydation s'écrit :

Mn 2+ + 2H2O è MnO2 + 4H+

+ 2 e –

En milieux chlorure, outre la formation de MnO2

, les anions chlorures s'oxydent en chlore:

2

Cl - è Cl2 + 2

e –

Une réaction secondaire est à l'origine d'un

dégagement d'azote :

![]()

2NH4+ + 3 Cl2 è N2 + 8

H+ + 6Cl-

Cette réaction est source d'acidification de

l'anolyte qui doit être séparé du catholyte par le diaphragme. De plus, cette

réaction consomme de l'ammonium, il faut donc ajuster sa concentration

régulièrement.

I ) 3

L'alliage zinc-manganèse

Les différentes phases constituées à partir du

zinc et du manganèse peuvent être présentées sur le diagramme de phase suivant

:

L'électrodéposition de l’alliage zinc-manganèse

a fait l’objet de plusieurs publications [16-23]. D'une manière générale les

bains utilisés étaient à base de sulfates de zinc et de manganèse dans du

citrate de sodium et étaient proposés avec des concentrations très

différentes :

ZnSO4 : 0,03 à 0,31 mol l-1 ;

MnSO4 : 0,09

à 0,36 mol l-1 ;

Na3C6H5O7 : 0,2 à 0,8 mol l-1

Les dépôts étaient préparés à température

ambiante ; le pH était compris entre 5 et 6. Des teneurs en manganèse de 5

à 100% étaient obtenues.

Une thèse a été initiée dans le laboratoire,

en collaboration avec Peugeot SA, pour tester la possibilité de préparer des

alliages zinc-manganèse à partir de ce type de bain. La composition choisie

était :

ZnSO4 : 0,24 mol l-1 ;

MnSO4 : 0,30 mol l-1 ;

Na3C6H5O7 : 0,61 mol l-1.

Plusieurs points ont été mis en évidence [1 et

ses références.]:

![]() Il est impossible de

préparer des alliages contenant plus de 12% de manganèse en conservant un

rendement compatible avec la réalité industrielle. L’augmentation du contenu en

Manganèse se fait au détriment du rendement, qui peut devenir inférieur à 20%.

Il est impossible de

préparer des alliages contenant plus de 12% de manganèse en conservant un

rendement compatible avec la réalité industrielle. L’augmentation du contenu en

Manganèse se fait au détriment du rendement, qui peut devenir inférieur à 20%.

![]() Pour obtenir des

alliages à 12% de Mn, le pH doit être contrôlé à moins d’une unité. La

condition 5,7 < pH <6,3 est incompatible avec des bains industriels.

Pour obtenir des

alliages à 12% de Mn, le pH doit être contrôlé à moins d’une unité. La

condition 5,7 < pH <6,3 est incompatible avec des bains industriels.

Cependant, l’ensemble des résultats publiés

sur le comportement à la corrosion de l’alliage zinc-manganèse indique une

résistance à la corrosion nettement supérieure à celle du zinc pur. Cette bonne

résistance à la corrosion, testée par la méthode du brouillard salin, est

obtenue pour des alliages contenant au moins 50% de manganèse, la valeur

optimum en manganèse étant de 66%, avec une amélioration de la résistance dés

40%. Il faut souligner qu’aucun résultat de corrosion naturelle n’est indiqué.

Cette réputation de bonne tenue à la corrosion nous a incité à chercher de

nouveaux bains permettant de préparer des dépôts zinc-manganèse, avec des

paramètres moins contraignants.

I ) 4 Généralités sur l'électrocristallisation

I ) 4.1 Aspects généraux de l’électrocristallisation des métaux

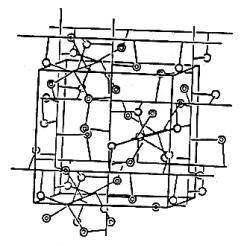

L'électrocristallisation est due à un

transfert de charge entre un cation métallique, le plus souvent solvaté, et un

substrat conducteur. Les autres ions ou molécules présents dans la solution,

susceptibles de s'adsorber sur le substrat, font de l'électrocristallisation un

processus complexe qui fait intervenir un grand nombre de paramètres. Le

processus d'électrocristallisation est fonction d'un certain nombre de

variables dont les principales sont présentées sur le schéma suivant [24]:

Principales variables du processus d'électrocristallisation.

I ) 4.2 Aspects thermodynamiques et cinétiques [25]

Le processus d’électrocristallisation peut se

décomposer en deux processus principaux : la germination et la croissance des

germes formés.

L'électrocristallisation du métal se produit à

l’interface d’un substrat conducteur électronique et d’une solution (conducteur

ionique). En général, elle comprend trois étapes:

i)

La formation d’adatomes métalliques, Me adsorbé , sur le même substrat

métallique Me, ou sur un autre type de substrat S.

ii)

La formation d’une phase deux dimensions (2D) et/ou trois dimensions (3D) après

une phase de germination et de croissance de germes.

iii)

La croissance en 3D du dépôt de Me.

Le substrat S, différent du métal Me, est

considéré comme électrochimiquement inactif dans la zone de potentiel étudiée.

Deux facteurs principaux déterminent le

processus électrochimique de cristallisation d'un métal.

![]() Le premier concerne les

aspects thermodynamiques de la croissance des phases 2D et 3D qui peuvent être

traités de la même manière que la déposition de Me à partir d’une phase vapeur.

Le premier concerne les

aspects thermodynamiques de la croissance des phases 2D et 3D qui peuvent être

traités de la même manière que la déposition de Me à partir d’une phase vapeur.

![]() Le second concerne

l’électrolyte dont dépendent fortement la structure de l’interface

substrat/électrolyte, la cinétique de transfert de charge et de masse, la

cinétique des réactions chimiques qui précèdent ou qui succèdent au transfert

de charge.

Le second concerne

l’électrolyte dont dépendent fortement la structure de l’interface

substrat/électrolyte, la cinétique de transfert de charge et de masse, la

cinétique des réactions chimiques qui précèdent ou qui succèdent au transfert

de charge.

Le domaine de stabilité des phases 2D et 3D

sur S est caractérisé par l’équation de Nernst, qui décrit l’équilibre

thermodynamique d’une cristallisation ou d’une dissolution d’un métal Me, sur

lui même ou sur un substrat différent S. Pour la formation et la croissance 3D

d’un dépôt de Me sur lui même ou sur un autre substrat, la réaction globale du

couple Mez+/Me est :

Mez+solv

+ z e- ó Me (1)

où Mez+ solv représente

l’ion métallique solvaté dans l’électrolyte.

L’équilibre de Nernst du couple Mez+ /Me

est donné par:

(2)

(2)

E Mez+ /Me est le

potentiel d’équilibre de Nernst du couple Mez+/Me. E° Mez+/Me

correspond au potentiel standard du couple Mez+/Me et a Mez+

désigne l’activité des ions Mez+solv dans l’électrolyte. Pour un dépôt de Me, a Me

= 1.

Le potentiel d’électrode, E, détermine le sens

des réactions de (1). Un dépôt Me peut être déposé cathodiquement pour E<E Mez+/Me.

Par contre, le dépôt ne se forme pas pour E>EMez+/Me.

Par conséquent le potentiel d’équilibre de Nernst représente la limite

supérieure du domaine de stabilité du dépôt.

La surtension de cristallisation, hc , du couple Mez+/ Me, est définie par:

(3)

(3)

où aMe ads et a0, Me ads

représentent respectivement les activités de Meads pour E¹EMez+/Me et E=EMez+/Me.

Cette définition implique que toutes les étapes qui se produisent durant

l’étape (1) comme le transfert de masse, la diffusion, et les réactions

chimiques sont suffisamment rapides afin qu’elles ne rentrent pas en compte

dans l’équilibre chimique. Alors leurs contributions à la surtension deviennent

négligeables, on a htotal = hc . La cristallisation de Me se produit avec une surtension cathodique, hc < 0, c’est à dire en sursaturation Dm>0. La dissolution de Me

se produit par contre pour des surtensions anodiques, hc > 0, c’est à dire en sous saturation Dm<0. La sursaturation ou

sous saturation Dm sont définies par :

Dm= m Me ads - m Me 0 ,ads = -z F ( E - E Mez+ /Me) (4)

En utilisant la définition du potentiel

chimique mi = mi° + (RT) ln ai

où mi° représente le potentiel chimique standard du composé i.

Dans le cas de la formation d'un dépôt sur un

substrat différent S, la globalité de la réaction du couple S/Mez+

devient :

Mez+sol

+ z e- ó Me(à la surface de S) (5)

Pour un dépôt de Me en surface de S,

l'équilibre thermodynamique est donné par l'équation de Nernst (2). Le

potentiel d'électrode, E, détermine le sens de la réaction. Cette affirmation

est vérifiée tant que le potentiel du dépôt de Me est inférieur au potentiel de

stabilité, E<EMez+/Me. Dans certaines conditions, une

phase 2D est stable pour E>EMez+/Me et Dm<0 (sous

saturation) sur un substrat différent. Par conséquent, la différence de

potentiel E- EMez+/Me peut être définie, par convention,

comme :

![]() DE (sous potentiel)

> 0 pour E > EMez+/Me

DE (sous potentiel)

> 0 pour E > EMez+/Me

E- EMez+/Me

= (6)

h (sur

potentiel) < 0 pour E < EMez+/Me

Dans ce cas, le potentiel d'équilibre de

Nernst, EMez+/Me, représente la limite du domaine de

stabilité à la fois de la phase 2D et du dépôt de Me. Pour E= EMez+/Me

, la phase 2D et le dépôt de Me coexistent. Par conséquent, une cristallisation

en sous potentiel (UPD) et en sur potentiel (OPD) de Me sur S sont liées à la

formation d'une phase 2D puis 3D. Dans le cas d'un UPD de Me à E> EMez+/Me

, hc doit être remplacé par DE dans l'équation (3)

en accord avec l'équation (6).

Le processus d'OPD de Me sur S devient

identique avec l'OPD de Me sur Me, si le film de Me déposé dépasse une certaine

épaisseur et se comporte comme une phase 3D. Alors l'équation (5) devient

identique à l'équation (1). Généralement, le domaine d'épaisseur critique est

compris entre 1 et 20 monocouches environ de Me sur S.

I ) 4.3 Mécanismes de cristallisation des métaux [25]

Les paramètres déterminants du mécanisme d'UPD

et d'OPD du métal sur un substrat différent sont : l'énergie de liaison Meads-S

et les différences des paramètres cristallographiques entre S et le dépôt 3D.

En considérant le processus d'électrocristallisation, à des conditions proches

de l'équilibre, (faible sursaturation et effets cinétiques négligeables), et en

ne tenant pas compte de la formation d'alliages Me-S, deux modes différents de

croissance peuvent être schématiquement illustrés.

i)

Dans le premier cas (a), l'énergie de

liaison de Meads sur le substrat S , YMe ads-S, est inférieure à celle de Me sur le substrat Me, Y Me

ads-Me. Par conséquent, la concentration en surface

de Meads à EMez+/Me est faible et l'OPD de la

phase 3D se produit sur une surface de substrat non modifiée, en suivant le

mode de croissance "Volmer-Weber" (ou un mode de croissance d'îlot)

moins sensible aux différences de paramètres cristallographiques entre Me et S.

ii)

Dans le second cas, l'énergie de liaison

de Meads sur le substrat S ,Y Me ads-S, est supérieure à celle de

Me sur le substrat Me, Y Me ads-Me. Alors, la phase 2D peut être

formée dans le domaine de l'UPD et la concentration à la surface de Meads

à EMez+/Me peut atteindre une ou plusieurs monocouches de

Meads en fonction de Y Me ads-S.

Deux sous catégories peuvent être alors distinguées.

ii1)

Pour les systèmes où la différence des paramètres cristallographiques Me-S est

faible, les couches 2D formées en UPD et les cristallites 3D de Me ont une

croissance épitaxique orientée, qui suit le mode de croissance "Frank-van

der Merwe" (ou mode de croissance couche par couche) jusqu'à la disparition

de la forte attraction Me-S. Par la suite le nombre de couches de Me étant

suffisant, la croissance continue de la même façon que sur le substrat Me.

ii2)

Pour les systèmes où la différence des paramètres cristallographiques Me-S est

significative, la phase 2D formée dans le domaine de l'UPD présente une

structure différente de la structure 3D de Me, elle est soumise ainsi à de

fortes tensions internes. La formation et la croissance de cristallites 3D sans

tension interne (îlots), sur une couche 2D contrainte, suivent le mode de

croissance "Stranski-Krastanov" le plus énergétiquement favorable. La

différence des paramètres cristallographiques entre la phase 2D de Meads

et du dépôt 3D est principalement résolue par la formation de dislocations.

(b)

Mode de croissance "Frank-van der Merwe" (formation couche par couche) pour

Y Me

ads-S>> Y Me ads-Me, et un rapport (d0,Me - d0,S)/

d0,S » 0.

(c)

Mode de croissance "Stranski-Krastanov" (formation

d'îlots 3D précédé par une couche 2D Meads sur S) pour

Y Me

ads-S>> Y Me ads-Me, et un rapport (d0,Me - d0,S)/

d0,S > 0 ou (d0,Me - d0,S)/ d0,S

< 0.

I ) 4.4 Electrocristallisation d'alliages

Théoriquement, l'électrocristallisation

d'alliages résulte d'une codéposition d'au moins deux métaux pouvant

cristalliser dans une des phases du diagramme de phases. Cependant, certaines

conditions d'électrocristallisation favorisent les solutions de métaux réputés

insolubles. L'électrocristallisation rend possible l'existence de phases hors

de leur domaine de stabilité thermique ainsi que celle de composés intermétalliques

inconnus par ailleurs. Dans certains cas les alliages électrodéposés peuvent

être obtenus avec une finesse de grains pouvant aller jusqu'à une structure

amorphe.

Cependant, l'électrocristallisation des

alliages est plus complexe à étudier que celle des métaux purs. En effet, on

peut supposer qu'un adatome d'une espèce peut agir comme un inhibiteur ou comme

catalyseur pour la réduction du métal de l'autre espèce. Dans le premier cas où

la réduction du métal le plus noble est inhibé, on qualifie la codéposition

d'anormale, selon la classification de Brenner [26]. Dans le second cas, la

cristallisation d'un métal rend possible la réduction d'un autre métal, qui ne

se réduit pas seul en solution, on qualifie alors la codéposition d'induite.

Dans la plupart des cas les potentiels d'électrocristallisation sont trop

éloignés pour permettre la formation d'un alliage. L'utilisation de substances

organiques (les additifs) permet de rapprocher les potentiels et d'obtenir des

codépôts sous forme d'alliages.

I ) 5 Utilisation des additifs

Les procédés électrolytiques modernes

utilisent, en fonction des besoins, des bains dont les compositions sont très

spécifiques. Cette spécificité est fonction du ou des métaux à électrodéposer

et des caractéristiques que l'on veut conférer au dépôt. La formulation de ces

bains constitue un intérêt constant tant de la part des industriels que des

chercheurs. Pour les premiers, le rendement d'un procédé est directement lié à

la composition du bain: l'élaboration d'un bain performant constitue en soit un

enjeu économique et les compositions de très nombreux bains font l'objet de

brevets. La relation qui existe entre la nature du dépôt et la composition du

bain est très difficile à établir, il n’existe pas de règles générales, tout le

"savoir" est basé sur des observations empiriques. Ce domaine

constitue ainsi un champ d'étude important comme le démontre le nombre de

publications sur ce sujet.

Les bains électrolytiques contiennent

généralement, outre les espèces métalliques à réduire, des additifs constitués

de mélanges de substances organiques ou parfois de sels minéraux. Malgré leur

faible concentration dans les bains, le rôle des additifs est déterminant. En

général, les additifs interviennent en favorisant ou en bloquant la réduction

des espèces électroactives. Ils permettent de maîtriser le procédé

d'électrocristallisation (régulation de l'électrocristallisation) et donc la

qualité du dépôt (contrôle des propriétés physiques comme la structure, la

dureté, la ductilité, la brillance etc.).

I ) 5.1 Principe de l’action d'un additif [27-32]

Malgré la grande diversité des additifs, une

revue bibliographique permet de distinguer trois types de mécanismes. L’additif

peut agir soit par :

1) Blocage de surface

Principe :

L’additif s’adsorbe sur la surface et bloque totalement certains sites de

transfert de charge.

Sans Additif Avec Additif

S

S

U

B

S

T

R

Molécule d’additif adsorbé

A

T

En présence d'additif, la constante cinétique

globale n'est pas modifiée. Cependant la réduction se fait sur une aire

réduite. Le mécanisme de cristallisation n’est pas modifié mais la quantité des

espèces électroactives réduites est directement fonction du taux de

recouvrement q de l'additif. Ce

paramètre est lui même fonction de la nature du substrat, de l’affinité de

chaque molécule avec la surface (pour des raisons soit géométriques, soit

électroniques ...), du pH, du potentiel imposé, de la température etc. .

2) Adsorption réactive

Principe :

L’additif s’adsorbe à la surface et modifie la cinétique de réaction sur

certains sites.

Outre la réduction avec la constante cinétique

k, la molécule d'additif peut ralentir ou accélérer la réaction de réduction.

Une seconde constante est introduite qui confère à la réaction une constante

cinétique globale:

kt= k’(q) + k

(1-q)

L’additif peut agir sur la constante cinétique

selon les cas par modification du potentiel d’Helmholtz, par effet de pontage

(catalyse), par modification de tension interfaciale.

3) Complexation en solution

Principe:

L’additif complexe l’espèce électroactive en solution.

Dans ce cas c’est l’étape de décomplexation

qui introduit une nouvelle constante cinétique avant la formation de l’adatome.

I ) 5.2 Classification des additifs [27 et ses références]

Les additifs utilisés industriellement

contiennent généralement un mélange de sels minéraux et de molécules

organiques. Parmi ces additifs, on distingue différents types en fonction de

leur nature et de leurs effets.

![]() Les cations inorganiques

non réductibles à la cathode (Na+, K+, Mg2+,

Ca2+, Al3+) qui ont des effets très faibles.

Les cations inorganiques

non réductibles à la cathode (Na+, K+, Mg2+,

Ca2+, Al3+) qui ont des effets très faibles.

![]() Certains anions

inorganiques qui peuvent modifier la double couche et par conséquent la

surtension de transfert de charge en l'activant (Cl-, Br-,

I-) ou en l'inhibant (BF4-, NH2SO22-,

ClO4-).

Certains anions

inorganiques qui peuvent modifier la double couche et par conséquent la

surtension de transfert de charge en l'activant (Cl-, Br-,

I-) ou en l'inhibant (BF4-, NH2SO22-,

ClO4-).

![]() Les espèces organiques

dont les effets en solution sont variables. Elles sont fortement inhibantes si

elles sont adsorbées sur le métal et si elles ne montrent pas d'affinité avec

l'eau. Cette adsorption est fonction de la nature et de la dimension des

molécules, mais le critère déterminant est sans doute la structure

électronique. En effet, les composés qui présentent une adsorption maximale sur

le zinc, ont une énergie d'ionisation d'environ 9,4 eV qui correspond à

l'énergie d'ionisation du couple Zn/Zn2+.

Les espèces organiques

dont les effets en solution sont variables. Elles sont fortement inhibantes si

elles sont adsorbées sur le métal et si elles ne montrent pas d'affinité avec

l'eau. Cette adsorption est fonction de la nature et de la dimension des

molécules, mais le critère déterminant est sans doute la structure

électronique. En effet, les composés qui présentent une adsorption maximale sur

le zinc, ont une énergie d'ionisation d'environ 9,4 eV qui correspond à

l'énergie d'ionisation du couple Zn/Zn2+.

Les additifs peuvent être également classés en

fonction de leurs effets sur les dépôts. Dans ce cas, nous pouvons les classer

en deux grandes familles: les additifs ayant un effet nivelant et les additifs

ayant un effet brillanteur.

I ) 5.3 Effet nivelant des additifs [33]

L'élimination des irrégularités de surface est un des effets

macroscopiques intéressant apporté par les additifs. On appelle cet effet

:"effet nivelant". Ce processus est une résultante directe de

l'action catalytique des additifs. En effet, la concentration des espèces

activantes est différente sur une surface concave ou convexe en fonction des

effets de champ. Ainsi la vitesse de cristallisation augmente dans les trous

(surface concave) et diminue sur les bosses (surface convexe). Il en résulte

une mise à niveau immédiate de la surface. Ce mécanisme est illustré par la

figure suivante.

L'élimination des irrégularités de surface est un des effets

macroscopiques intéressant apporté par les additifs. On appelle cet effet

:"effet nivelant". Ce processus est une résultante directe de

l'action catalytique des additifs. En effet, la concentration des espèces

activantes est différente sur une surface concave ou convexe en fonction des

effets de champ. Ainsi la vitesse de cristallisation augmente dans les trous

(surface concave) et diminue sur les bosses (surface convexe). Il en résulte

une mise à niveau immédiate de la surface. Ce mécanisme est illustré par la

figure suivante.

I ) 5.4 Effet brillanteur des additifs

L'usage d'additifs permet également d'obtenir

des dépôts brillants. Cette caractéristique est obtenue si le dépôt remplit

deux critères. La taille des cristallites qui le compose doit être inférieure à

la longueur d'onde de la lumière visible (0,4 mm) et d'autre part, le dépôt

doit présenter une structure de grains orientée. Mais le premier critère n'est

pas suffisant car la brillance dépend du degré d'orientation dans le même plan

[27].

Les additifs entraînent l'augmentation de la

finesse des grains en multipliant le nombre de germes de cristallisation. En

s'adsorbant sur le substrat, ils créent de nouveaux centres d'incorporation en

limitant la diffusion en surface des adatomes.

I ) 5.5 Effet synergique des additifs

En général, l'emploi de molécules isolées

conduit à un dépôt de qualité insuffisante. Par contre en présence d'une autre

molécule l'effet sur le dépôt peut devenir remarquable par effet de synergie entre les additifs

[27]. L'exemple suivant illustre un effet synergique des additifs, identifié

sous le terme de "modèle de perforation locale".

L'utilisation d'un surfactant seul dans le

bain électrolytique bloque le processus de réduction des espèces électroactives

en formant un film sur la surface cathodique. La formation d'un dépôt devient

alors impossible sans augmenter la surtension cathodique. Or, le simple ajout

d'une petite quantité de "mouillant" permet d'activer le processus de

réduction. Le dépôt obtenu possède alors une structure microcristalline avec un

grain fin et une surface brillante [33]. C'est la présence du mouillant qui,

fortement lié à la surface du substrat, empêche le surfactant de recouvrir la

totalité de la surface. L'apparition de ces distorsions permet aux ions de

pénétrer sous le film et de se réduire. Le mécanisme de croissance du dépôt

n'est alors plus contrôlé par les paramètres classiques de

l'électrocristallisation mais par l'action combinée des deux additifs.

Le modèle de perforation locale peut être

illustré par le schéma suivant:

Modèle

de perforation locale montrant l'effet synergique de l'action du brillanteur

et du surfactant [33].

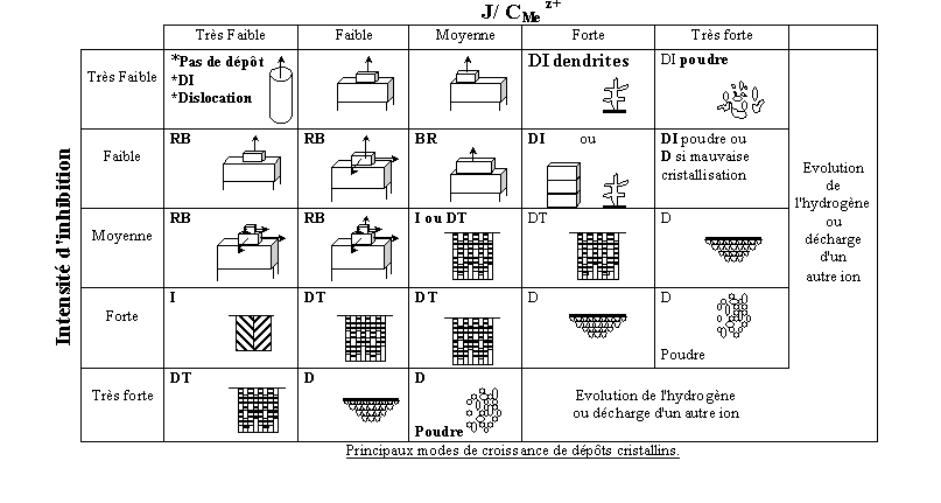

I ) 5.6 Influence des additifs sur la morphologie des dépôts [34]

La morphologie du cristal résulte d'une

compétition entre la croissance latérale et la croissance normale au substrat.

La croissance normale est fortement liée à la fréquence de nucléation à deux

dimensions. Les observations montrent que l'épaisseur des marches de croissance

augmente avec la densité du courant, mais décroît quand l'intensité

d'inhibition augmente. Ainsi, quand la densité de courant augmente, la vitesse

de croissance latérale diminue, ce qui favorise la formation de cristallites

isolées ou de dendrites. A l'opposé, quand l'inhibition augmente, la vitesse de

croissance latérale augmente favorisant un dépôt dense et cohérent. Le mode de

croissance des dépôts est donc directement corrélé à ces deux facteurs. Cette

approche pragmatique permet d'établir une relation entre les caractéristiques

morphologiques des dépôts et certains paramètres physiques mesurables. Dans le

cas de l'électrocristallisation, la surtension cathodique constitue un

paramètre déterminant. Cependant les difficultés expérimentales ne permettent

pas d'accéder à ce paramètre, ni à ces différentes composantes : surtension de

transfert de charge, surtension de diffusion, surtension de réaction,

surtension de cristallisation. Nous devons donc considérer deux autres

paramètres importants: le rapport de la densité de courant cathodique sur la

concentration des espèces métalliques J/ CMe z+ et

l'intensité d'inhibition. Contrairement au premier paramètre, il convient de

définir la notion d'intensité d'inhibition. D'après Fischer [34], l'inhibition

est due à la présence de substances (molécules, atomes, ou ions) à la surface

de l'électrode, dans la couche d'Helmholtz ou dans la couche de diffusion. Ces

additifs entravent les processus cathodiques, modifient la surtension, la

structure métallographique et la texture des dépôts. Ils sont chimiquement ou

physiquement adsorbés sur une partie de la surface cathodique ou des sites

électroactifs. La sensibilité du métal aux additifs est d'autant plus grande

que l'affinité du métal pour l'additif augmente, et que le coefficient de

diffusion décroît. Bien que l'intensité de l'inhibition soit un facteur

difficile à quantifier, nous pouvons toutefois le relier à la concentration de

l'inhibiteur en solution ou en surface. Ainsi différents modes de croissance

des dépôts sont établis en fonction de la combinaison des deux paramètres J/ CMe z+ et

intensité d'inhibition.

Fischer propose cinq modes principaux de

croissance de dépôt polycristallin à partir d'observations métallographiques:

(1) Type (DI) formant un domaine de cristallites isolées orientées

(2) Type (RB) reproduisant le modèle de base orienté

(3) Type (Z) intermédiaire

(4) Type (DT) formant un domaine texturé orienté

(5) Type (D) avec une dispersion sans orientation.

Le premier type (DI) est habituellement

observé pour une faible inhibition. En augmentant la densité de courant, on

obtient successivement des cristaux prismatiques, des dendrites puis finalement

de la poudre. Le second type (RB) est observé pour une inhibition et une

densité de courant modérée. La vitesse de croissance latérale permet une bonne

croissance des cristallites. Si la durée d'électrolyse est importante, la rugosité

du dépôt augmente et le type (RB) peut se dégrader en type (DI). Le troisième

type est considéré par Fischer comme l'intermédiaire entre le deuxième (RB) et

le quatrième type (DT). Le quatrième type (DT) est observé pour une forte

inhibition et/ou densité de courant, il est caractérisé par un grand nombre de

cristallites allongées perpendiculairement au substrat qui forment un dépôt

cohérent. Le cinquième type (D) est obtenu pour une très forte inhibition et/ou

densité de courant. Il est formé par un grand nombre de petites cristallites

qui constituent un dépôt cohérent. Les quatre premiers types de dépôts sont

obtenus à partir d'une nucléation à deux dimensions alors que le cinquième type

nécessite une nucléation à trois dimensions. Les principaux types de nucléation

sont présentés dans le tableau précédent qui montre les domaines de stabilité.

La figure suivante en est une version simplifiée.